了解注塑模具的使用寿命:综合指南

2024-09-15

注塑模具是塑料制造的基石,用于制造我们日常生活中遇到的各种产品。从简单的家居用品到复杂的汽车零部件,这些精密工具在现代制造业中发挥着至关重要的作用。了解注塑模具的使用寿命不仅仅是一项学术活动;它是高效、经济生产的一个重要方面,可以显著影响公司的盈利。

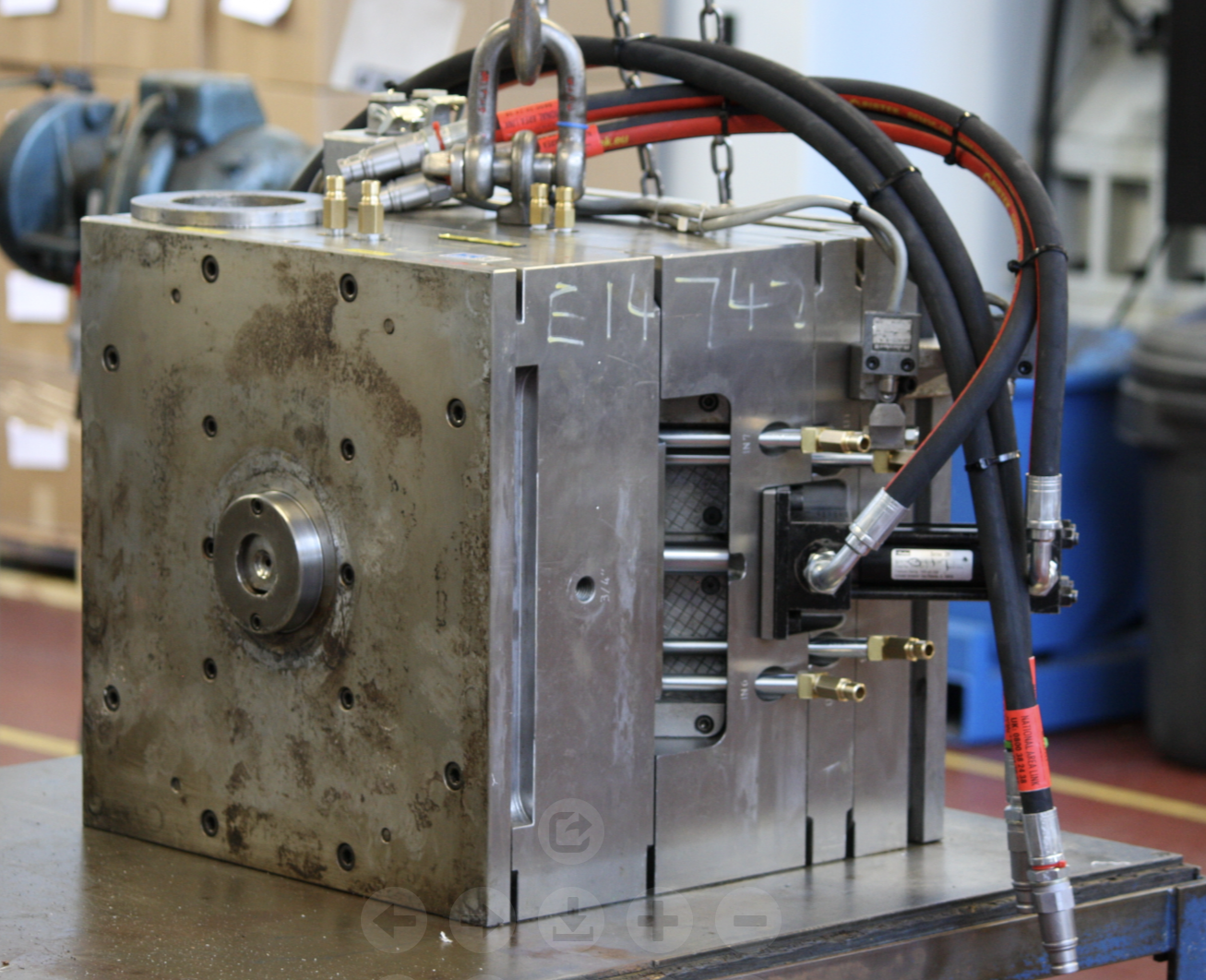

什么是注塑模具?

注塑模具是一种精密的工具,用于将熔融的塑料塑造成特定形状。它是注塑工艺的核心,注塑工艺是一种彻底改变了塑料制品生产的制造技术。模具由两个主要部分组成:型腔(形成塑料部件的外部)和型芯(形成内部)。

注塑模具的复杂程度差异很大,从简单的单腔设计到能够同时生产多个部件的复杂多腔系统。这些模具的精度直接影响生产过程的质量、一致性和效率。设计精良、维护良好的模具可以以惊人的精度生产数千甚至数百万个相同的部件。

注塑模具的分类及寿命

塑料工业协会 (SPI) 建立了注塑模具分类系统,根据其预期寿命和质量将其分为五个不同的类别。该系统为制造商提供了一种评估和比较不同模具的标准化方法:

1. 101 级(特级):

– 使用寿命:超过 1,000,000 次

– 用途:大规模生产(例如瓶盖,汽车零件)

– 材质:最高品质硬化钢

– 特点:卓越的耐用性、精确度和一致性

101 级模具代表了注塑模具技术的巅峰。它们经过精心设计,可承受大批量生产的严苛要求,通常连续运行多年。101 级模具的投资额巨大,但对于批量生产的产品而言,随着时间的推移,每个零件的成本将变得非常经济。

2. 102班(高质量生产):

– 使用寿命:250,000 至 1,000,000 次循环

– 用途:中大批量生产

– 材质:耐用钢材,平衡使用寿命和成本

– 特点:高耐用性,价格更实惠

这些模具在使用寿命和成本效益之间实现了极好的平衡。它们通常是那些需要高质量但可能不值得花费 101 级模具费用的产品的选择。102 级模具用途广泛,适用于消费品和工业产品中的广泛应用。

3. 103 班(中产):

– 使用寿命:高达 500,000 次

– 用途:中等生产运行

– 材质:标准钢

– 特点:耐用性好,适合中等规模生产

103 级模具是许多制造业务的主力。它们为中等产量提供可靠的性能,使其成为需求稳定但不大的产品的理想选择。这些模具在初始投资和生产能力之间提供了良好的平衡。

4. 104 级(低产量):

– 使用寿命:10,000 至 100,000 次

– 用途:小批量生产或原型制作

– 材质:低等级钢或铝

– 特点:对于小规模生产而言具有成本效益

这些模具通常用于产品发布、市场测试或需求有限的小众产品。虽然它们不像高级模具那样耐用,但它们为小规模生产需求提供了经济的解决方案。

5. 105 类(原型):

– 寿命:少于 500 次

– 用途:概念验证,极其有限的运行

– 材质:铝或软金属

– 特点:生产速度快,非常适合测试和改进

105 级模具主要用于产品开发的早期阶段。制造商可以利用它们快速生产原型零件,进行测试和改进,然后再投资更耐用的模具进行全面生产。

影响模具寿命的因素

注塑模具的寿命受多种复杂因素的影响:

1. 材料选择:模具的材质对于模具的耐用性起着关键作用。与铝等较软的材料相比,硬化钢具有更好的耐磨性。然而,材料的选择必须与成本、导热性和易于加工等因素相平衡。

2. 设计复杂性:复杂的模具设计有时对于复杂部件来说是必要的,但会导致磨损和维护要求增加。薄壁、深肋或复杂冷却通道等特征会产生应力点,从而缩短模具的使用寿命。

3. 环境条件:生产环境对模具寿命有重大影响。温度波动、湿度水平和腐蚀性元素的存在等因素会加速磨损和退化。保持受控环境对于最大程度延长模具寿命至关重要。

4. 使用频率:使用强度和频率直接影响模具的使用寿命。如果连续运行且冷却时间不足,则会导致热应力和过早磨损。实施适当的生产计划,以便模具冷却和维护,可以延长其使用寿命。

5. 维护实践:定期彻底的维护可能是延长模具寿命的最关键因素。这包括日常清洁、润滑和检查磨损或损坏情况。主动维护可以防止小问题升级为可能缩短模具寿命的大问题。

6. 机器质量:注塑机本身的状况和精度对模具寿命起着重要作用。维护良好的机器具有精确的夹紧力和一致的操作参数,可减少模具受到的过度压力。

案例研究:延长模具寿命

一个真实的例子说明了通过战略干预延长模具寿命的潜力。一家汽车零部件制造商实施了一项综合计划,以延长其 102 级模具的使用寿命,从而使模具寿命延长了 20%。他们的方法的关键要素包括:

1. 实施严格的维护计划:公司制定了详细的维护规程,包括定期清洁、检查和预防性维修。这种积极主动的方法有助于在潜在问题造成重大损害之前发现并解决这些问题。

2. 涂敷保护涂层:模具的高磨损区域采用先进的表面处理技术。这些涂层,如氮化钛 (TiN) 或类金刚石碳 (DLC),大大提高了模具的耐磨性和耐腐蚀性。

3. 优化机器设置:通过仔细分析和实验,制造商对其注塑机的参数进行了微调。这种优化减少了模具上不必要的压力,同时保持了产品质量。

结果令人印象深刻:不仅模具的使用寿命延长了 20%,而且公司还减少了停机时间并降低了与模具更换相关的成本。本案例研究强调了战略性维护和优化对模具寿命和整体生产效率的重大影响。

最大限度延长注塑模具使用寿命的技巧

为了使注塑模具达到最佳使用寿命,制造商应考虑以下最佳做法:

1. 制定定期维护计划:制定并遵守全面的维护计划,包括日常清洁、润滑和检查。这种主动方法可以防止许多缩短模具寿命的常见问题。

2. 根据生产需求选择合适的材料:根据具体生产需求选择兼顾耐用性和成本效益的模具材料。考虑生产量、零件复杂性和成型的塑料材料等因素。

3. 控制生产环境:保持清洁、温度可控的生产区域,以尽量减少环境对模具的压力。模具不使用时的妥善存放也同样重要。

4.定期校准注塑机:确保所有机器都经过适当的校准和维护。准确、一致的机器操作对于模具寿命至关重要。

5. 采取保护处理:考虑在模具的高磨损区域应用专门的涂层或表面处理。这可以显著延长模具的使用寿命,特别是在具有挑战性的生产环境中。

6. 监控和分析性能:实施系统来跟踪模具的长期性能。这些数据有助于在问题变得严重之前识别趋势和潜在问题。

7. 培训操作人员和维护人员:确保所有参与模具操作和维护的人员都经过适当的培训。知识渊博的员工通过适当的操作和保养可以大大延长模具寿命。

结论

注塑模具的使用寿命是塑料制造中的一个重要考虑因素,影响从生产效率到总体成本等各个方面。通过了解影响模具寿命的各种因素(从材料选择和设计复杂性到维护实践和操作条件),制造商可以做出明智的决策来优化其生产流程。

SPI 提供的分类系统为评估模具质量和预期寿命提供了宝贵的框架。但是,重要的是要记住,这些只是指导原则,实际模具寿命可能会因具体使用条件和维护实践而有很大差异。

如案例研究所示,实施模具保养和维护方面的最佳实践可以大大提高模具的使用寿命。这不仅可以减少模具更换的频率,还可以提高产品质量的一致性并减少生产停机时间。

随着制造技术的不断发展,模具制造和维护的新材料和新技术可能会不断涌现。了解这些进步并不断改进生产流程将是未来最大限度延长注塑模具寿命和提高效率的关键。

归根结底,注塑模具寿命的战略管理不仅仅是延长模具寿命,而是优化整个生产流程,以实现最高效率和盈利能力。通过采用整体模具管理方法,制造商可以显著改善其运营,从而实现更具竞争力和可持续性的生产实践。

获得 IMDS&CAMDS&CDX&PPAP 支持

通过 浦巍咨询 的合规服务找到IMDS&CADMS 支持。我们的专家团队从一开始就与IMDS&CAMDS&CDX合作,我们可以为您的团队提供所需的支持,以满足您在 2024年的合规法规和客户要求。立即通过info@puweizx.com联系我们。

请探索我们 浦巍咨询 强大的在线IMDS&CAMDS&CD 认证培训。

IMDS , IMDS Submission, IMDS Training,

Online Training Shanghai Puwei

IMDS , IMDS 提交, IMDS 培训, 在线培训,上海浦巍

CAMDS,CAMDS提交,CAMDS 培训, 在线培训,浦巍咨询

CDX,CDX提交,CDX培训,CDX指导

PPAP,PPAP文件,PPAP等级